氦质谱(Helium Mass Spectrometry)是基于氦气作为示踪气体的质谱检测技术,核心通过分析氦离子的质荷比(m/z=4)实现高灵敏度的泄漏检测,广泛应用于汽车制造、空调制造、真空系统、半导体封装等领域。小编将从原理、设备构成、技术优势及应用场景展开解析。

核心检测原理

氦质谱检漏仪依托质谱分析技术与氦气独特属性,实现高灵敏度泄漏检测,具体流程与特性如下:

一、核心工作流程

1.示踪气体注入:将氦气充入待测密闭系统(如容器、管道),如系统存在漏点,氦气便会迅速逸出。

2.气体电离:逸出的氦气进入检漏仪真空系统后,在离子源区域,被灯丝发射的电子轰击,转变为带正电荷的氦离子(He⁺)。

3.离子分离(质谱分析):氦离子经电场加速后进入磁场(如扇形磁场),在洛伦兹力作用下发生偏转。根据公式

(m为离子质量,U为加速电压,B为磁场强度,q为离子电荷),不同质荷比的离子偏转半径各异。氦离子因质荷比固定为4,能够被精准筛选并导向收集器。

4.信号检测与量化:收集器接收氦离子产生微弱电流,经高增益放大器转化为电信号。信号强度与氦离子数量(即泄漏量)呈正比,最终换算为漏率(单位:Pa・m³/s),实现泄漏量的精准量化。

二、关键技术特性

1. 超高灵敏度:检测能力极强,最小可检测漏率低至5*10-13Pa・m³/s,细微漏孔也无所遁形。

2. 氦气独特优势:

a.渗透力强:分子量仅4g/mol,极易穿透微小漏孔;

b.干扰小:在空气中背景浓度极低(约5ppm),检测结果精准可靠;

c.安全性高:化学性质稳定,不会对设备造成损伤。

氦质谱检漏设备构成

1. 核心组件

a.质谱分析器:采用磁偏转技术筛选m/z=4的氦离子;

b.真空系统:由前级泵、次级泵、分子泵、真空规等组成,维持检测腔高真空环境(10-2~10-5Pa),确保氦气快速传输;

c.离子源:用电子轰击(EI)离子源,将氦气电离为He+;

d.检测系统:采用电子倍增器,放大氦离子信号并转化为电信号。

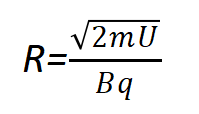

深耕密封泄漏检测领域近20年的海瑞思,针对半导体、新能源等高端制造的严苛需求,推出HM-400氦质谱检漏仪——以秒极速响应、5*10-13Pa・m³/s超高灵敏度,完善泄漏检测产品矩阵,为精密部件密封检测提供可靠技术支撑。

2.检漏模式

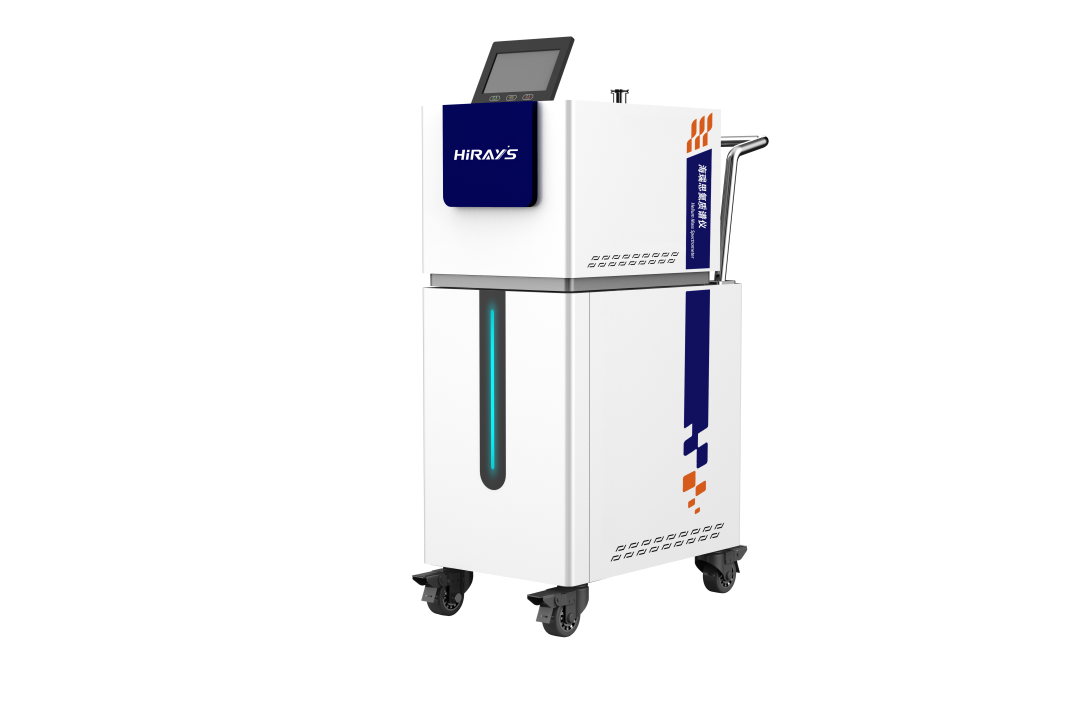

a.吸枪法:产品内部充满高压氦气,当存在漏点时,内部氦气经过漏点往外部泄漏,使用氦质谱吸枪对产品外表面进行泄漏探测,当检测到泄漏时氦质谱仪信号持续上升,实现漏点定位。

↑吸枪法检漏原理

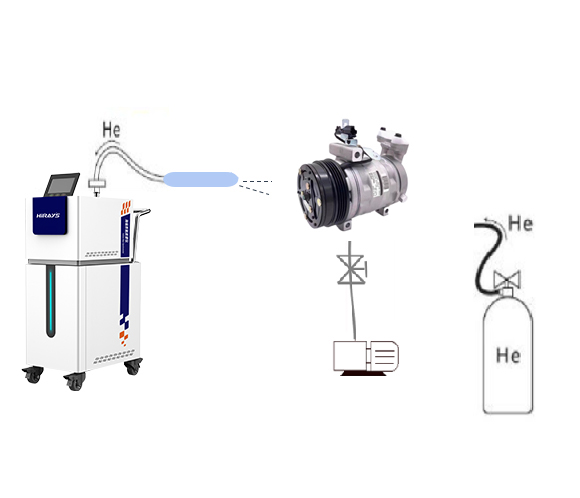

b.喷氦法:连接检漏仪与被测工件,检漏仪对被测工件内部抽真空,此时对待检真空设备外部各位置进行喷氦,当喷氦的位置有泄漏时,氦气就会从漏点进入被测工件从而被检漏仪检测到。

↑喷氦法检漏原理

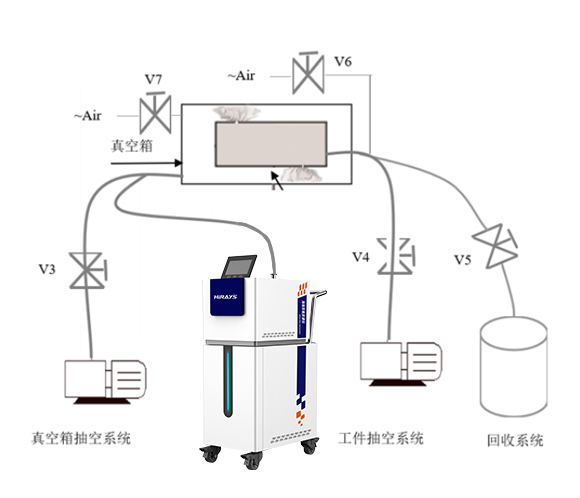

c.真空箱法:把工件放在真空箱内,真空箱门关闭后,系统自动地完成大漏检测、工件强度检测、抽空、充氦、检漏回收整个过程,生产节拍快,检漏精度高。

↑真空箱法检漏原理

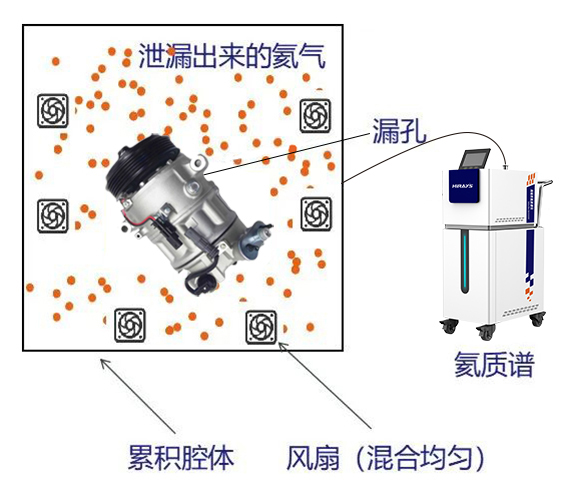

d.累积法:在工件内充入设定压力值的氦气,若工件有漏,氦气将沿漏点泄漏到检测罩内。检漏仪从检测罩内取样氦气信号,从而分辨出工件氦气泄漏量,判断工件整体是否有漏。当被测产品不支持真空检漏时,可使用该检漏法。

↑累积法检漏原理

氦质谱检漏仪优势

高精度与稳定性:采用低噪声检测电路,确保在极低漏率(如5*10-13Pa・m³/s)下依然保持卓越的信噪比和长期稳定性,无漏判;仪器还搭载了双铱丝离子源,实现超快防大气冲击。

智能操作与数据分析:集成智能化控制系统和软件,提供自动校准、漏率实时计算、数据存储分析及报告生成等功能,大幅提升检测效率和用户体验。

多功能与适应性:设备支持灵活的真空模式、正压模式(常配累积腔),并可根据需求定制化配置(如氦气回收系统),满足从实验室研发到产线高速检测的多样化场景需求。

典型应用场景

1. 汽车制造

电芯生产制造过程注液前后、换热器干式检漏、汽车压铸件检漏、电池包底盘检漏等。

2.半导体与电子工业

芯片封装检漏:检测晶圆级封装(WLP)、倒装芯片(Flip Chip)的密封性能;

MEMS器件检测:微机电系统(如加速度计、陀螺仪)的微小漏孔(直径<1μm)检测。

3. 空调行业

空调冷凝管、蒸发器、压缩机、空调管路等零部件检漏。

4. 真空设备制造

真空镀膜机、粒子加速器等。

五、与其他检漏技术的对比

氦质谱检漏以其“超灵敏、高精度、定量准”的特性,成为高端制造领域不可或缺的检测手段。从汽车制造到半导体封装,其技术优势在真空系统密封性验证中无可替代。尽管受限于成本和真空条件,但其通过技术创新(如便携化、氦气回收)正逐步向更广泛的应用场景渗透,未来在新能源、量子计算等新兴领域将发挥更重要的作用。