在高端制造业飞速发展的今天,每一次技术的突破都令人振奋。然而,一个看似微小却至关重要的环节——密封性能,正成为决定系统可靠性的关键所在。

一处微米级的泄漏,足以让高纯度工艺受到污染、让产线良率无法提升,甚至直接影响产品本身及用户安全。本文结合半导体、制冷、新能源等行业密封性检测的深层痛点,共同探寻筑牢制造根基的关键技术与应用实践。

1 行业密封痛点:失之毫厘,谬以千里

半导体行业

微观泄漏与极致的污染控制是核心痛点。工艺腔室、气体管路、阀门等必须保持极高的真空度和气体纯度。微小泄漏会导致:

大气污染:氧气、水汽渗入氧化晶圆,导致芯片良品率骤降

气体交叉污染:特种气体混合产生颗粒物沉积,甚至引发爆炸

真空失效:影响等离子体稳定性,导致工艺失败

挑战在于泄漏率要求极为苛刻(10-9至10-13Pa·m³/s),传统检测方法完全无能为力。

制冷空调行业

《大气污染防治法》、GB/T《制冷空调设备通用技术规范》等对制冷剂的泄漏有强制规定,遏制冷媒泄漏成为硬性要求。

环境危害:冷媒泄漏的温室效应相当于数吨二氧化碳

能效衰减:系统冷媒不足导致能耗增加

法规报备:需要快速、精准定位微泄漏点,满足法规报备要求

新能源行业

安全层面:微泄漏易引发内部短路、热失控,威胁整车安全;

技术层面:电池包结构复杂,泄漏路径多样且隐蔽;

检测层面:需在10-7 Pa·m³/s级别精准定位泄漏点,并区分气体泄漏与液体渗漏,传统方法难以满足超高灵敏度、高效率与低成本之间的平衡要求。

2 破局利器:三大尖端检测技术

01 氦质谱检漏技术:目前公认的"黄金标准"

原理:使用氦气作为示踪气体,利用质谱仪检测氦离子

检测模式:吸枪法、喷氦法、真空箱法

优势:

a.灵敏度极高(10-13Pa·m³/s)

b.定量精准,结果客观可靠

c.可精确定位泄漏点

应用:半导体设备、航空航天、核工业等对密封有极致要求的场景

✅ 推荐产品:海瑞思HM-400氦质谱检漏仪

02 残余气体分析技术:智能"病因诊断"

原理:对真空系统中全部残余气体成分进行分析

检测模式:吸枪法、真空箱法

优势:

a.检测灵敏度高(最小可检测分压3*10-4a/torr)

b.可同时检测多种物质(质量数范围1~100amu)

c.通过分析泄漏气体成分,推断泄漏来源和性质

d.实时监控工艺过程气体成分,便于调整工艺

e.在极端工艺下条件下也能保持稳定可靠

应用:适用于复杂真空系统故障诊断和过程监控,可应用于半导体、空调制冷、新能源动力电池等。

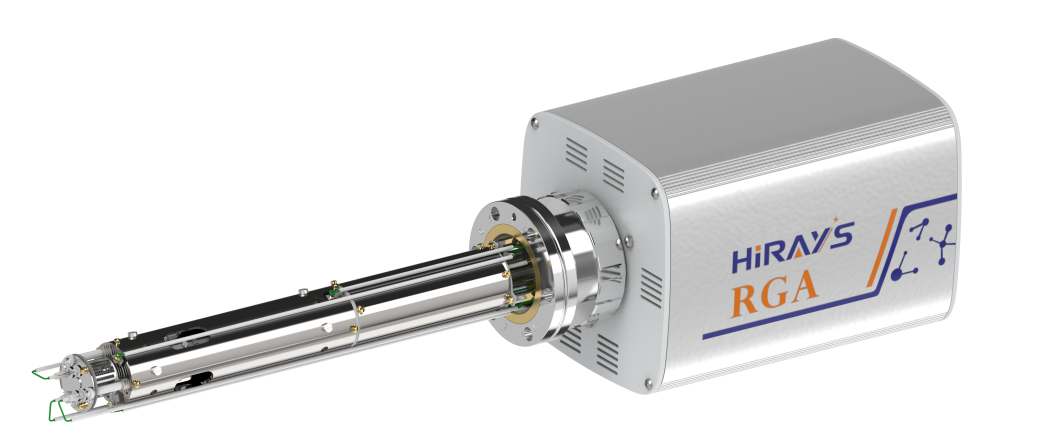

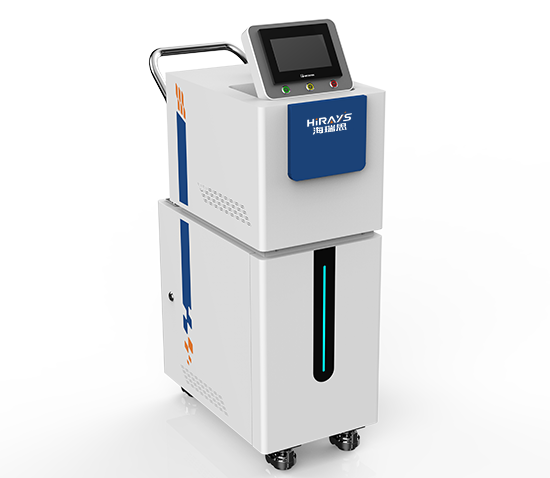

✅ 推荐产品:

海瑞思HM-100 残余气体分析仪、HM-200在线质谱分析仪、HM-500冷媒(在线气体检漏仪)

△ HM-100 残余气体分析仪

△ HM-200 在线质谱分析仪

△ HM-500冷媒(在线气体检漏仪)

03 氢氮混合气检漏:安全高效的"现场专家"

原理:使用5%氢气与95%氮气的安全混合气作为示踪介质

检测模式:收集法、嗅探法

优势:

a.依据ISO10156国际标准,该混合气体不可燃

b.无毒无腐蚀,对设备环境安全

c.响应快速,高精度传感器,精确定位微泄漏点

d.成本低,无需抽真空系统

应用:空调制冷系统、新能源电池、电力设备等在线或现场检测。

✅ 推荐产品:

海瑞思HQ系列氢氮检漏仪

△ HQ系列氢氮检漏仪

3 技术选择:没有“万能钥匙”,只有“最优解”

选择密封检测技术时,需综合考虑需要权衡应用场景、设备投入、运营成本和检测效率等因素:

灵敏度要求

半导体工艺:需要10⁻¹²Pa·m³/s级灵敏度,首选氦质谱检漏

普通工业应用:10⁻⁷Pa·m³/s级即可,氢氮检漏更具性价比

检测环境

实验室环境:氦质谱检漏最能发挥精度优势

生产现场:氢氮检漏更适应复杂工况

工艺监控:RGA可实时监测气体成分变化

综合成本

氦气成本高但精度极致

氢氮混合气经济实用

RGA综合成本高但效益显著

结语

密封检测技术的进步是制造业向高质量、高可靠性迈进的重要体现。面对不同行业的差异化需求,不存在通用的“终极利器”,关键在于根据具体应用场景选择最合适的检测方案。

海瑞思作为一站式密封检测解决方案服务商,具备10-1至10-13全精度产品矩阵,在国产高端检测设备替代进口方面展现出卓越实力,能够为半导体、制冷、新能源、航空航天等高端制造领域提供可靠、高效的密封质量保障,助力品牌制造企业行稳致远。